最佳定位

它将确保电梯到达正确的楼层、龙门吊车定位正确并使电动机以节能方式运行:这就是SICK公司的旋转编码器。 在多瑙艾辛根进行的机械加工为此产品的出色质量奠定了基础 – 在整个集团的各工厂中,车削加工质量尤其出色。

自2002年起,SICK Stegmann有限公司就是SICK AG旗下的一家全资子公司,也是该集团最大子公司,SICK AG位于瓦尔德基尔希市,以其智能化传感器和传感器解决方案闻名全球。由位于多瑙艾辛根的子公司所生产的旋转编码器是该集团公司可供产品中一个非常成功的重要组成部分。

全球客户在电动机中安装了SICK Stegmann的电机反馈系统,以测量速度并采集电动机轴的位置数据。电机反馈系统和速度控制器之间的数据传输速度极快,这确保电梯运行毫无窜动,并确保磨削加工时工件表面和棱边具有镜面质量。另外,它使制造机器人能非常精准地运动。如果涉及工业自动化中位置的精密确定,无论是位移、位置还是角度,SICK Stegmann的编码器常常是第一选择。在位移测量方面,其分辨率可达到微米级,在角度测量方面则达到千分之几度的级别。从而能非常精准地控制机床和设备部件。

高质量自制加工

机械加工为SICK Stegmann产品的高质量奠定了基础。生产和设备管理主管Markus Mucha解释道:“编码器中所有关系到精度的零件都由我们自己进行加工。只有在我们遇到瓶颈时,我们才向外部供应商寻求帮助。由于我们在过去数年中大幅度提升了我们CNC加工部门的生产效率,所以,这种情况非常少见。”

电机反馈系统和编码器品种繁多,为此,正如Markus Mucha所述,要相应地加工不同的轴、法兰和外壳:“我们不仅生产10至50件这样的小批量,也生产每年300000件这样的大批量。大约80%是不锈钢和铝合金的。”

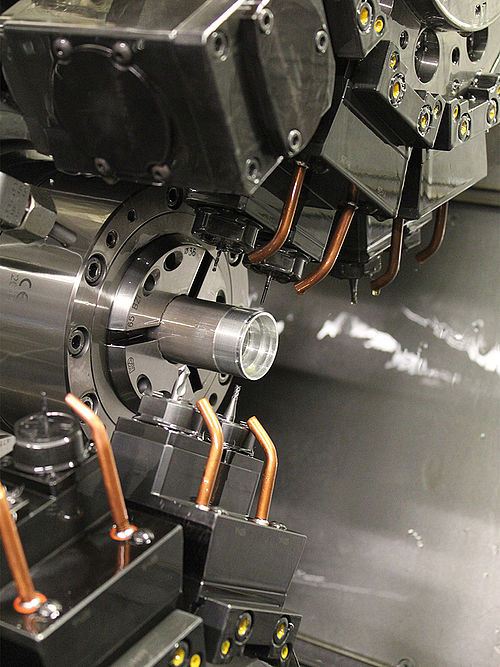

正如“旋转编码器”这个名称一样,大部分工件都是圆形件,很适合在车床上进行切削。SICK Stegmann公司切削加工主管Roland Burghart解释道:“在我们这里几乎没有纯粹的铣削件。我们几乎仅将我们的铣床用于对车削件进行后续加工。但即使这种情况,在我们采用TRAUB车铣中心进行全部加工后也变得越来越少了。”

在一台机床上车削和铣削

如果涉及提升CNC加工的生产效率,整体组合加工对于生产总监Markus Mucha来说是一个非常重要的内容。他与Roland Burghart领导的车间团队一起在这方面取得了显著的进步。其中,机床车间扮演了重要的角色。TRAUB公司的车床在那里起着主导作用,SICK Stegmann早已与该公司建立了长期合作关系。Roland Burghart已在公司工作了40多年,他记得早在他作为学徒时在车间中就已经有出自莱辛巴赫的凸轮自动车床了:“在那时,机床的质量就已经给人留下了深刻的印象。但我们的全新走心车床和纵切车床所创造的业绩给切削工人带来了真正的快乐。”

SICK Stegmann共有十台车床,其中包括五台TNL系列TRAUB走心车床以及三台TRAUB TNX65/42车铣中心。“自2011年起,我们为纵切方面接连配备了后面那三台机床,现在还要继续订购”,Markus Mucha解释道。“借助此型号机床,我们能加工直径不超过65毫米的棒料,能完成纵切方面远超90%的任务。”目前大约有200种不同的产品是在TNX65/42上切削的。“大多数都是完成全部加工”,该生产总监强调道。“因为采用动力刀具能出色地完成所需铣削加工,所以,当我们的零件从机床中出来时已加工完毕,接着就进入清洗设备,然后直接进入装配。等待时间和装备时间都更短了,制造成本也得到降低,我们将从中受益非浅。其中,由于不需要更换机床,质量相比在一台车床和铣床上先后进行加工要好得多。”

多面手铣削中心

DieTRAUB TNX65/42是一款具有模块化架构的无振动紧凑型车铣中心,它有着巨大的加工区。床身倾斜60°,确保通行畅通且便于排屑。该机床可配备两个、三个甚至四个刀架,也可配备一个铣削单元和两个刀架。SICK Stegmann公司的CNC专家全部采用了配备三个转塔的机型,但正如Roland Burghart补充的那样,这些机床“装备齐全”。“每个转塔都有一根独立的Y轴,十个工位中的每一个都可以装备动力刀具。一台3米棒料上料机将确保自动上料。”

在TNX65/42那两根结构相同的主轴上可同步且独立使用所有三个刀架。加工后都可获得很高的精度和形/位公差。鉴于质量要求,采用油作为冷却液进行加工,按照Roland Burghart的说法,从所获得的表面质量和刀具使用寿命来看证明确有实效。另外,在SICK Stegmann公司,每台车床都配备了一个冷却液恒温控制装置。

“公差IT6对于我的CNC团队来说毫无问题”,这位切削加工主管说道,他对他的员工非常器重:“我们是三班制,从星期日晚上一直工作到下一周星期六中午,任何时候,无论是白天还是晚上,都有高素质员工能在每个机床组进行编程、装备和排障。所以,在我们公司没有出现过长的停机时间。”

在CNC负责人眼中,最大的优点是,所有TRAUB机床都采用了相同的控制系统方案。这意味着,每个机床操作人员都熟悉每台机床的具体编程技术,并且能最终找出实现生产效率提升的方法。

提升生产效率

这方面一个很好的例子是电机反馈系统HIPERFACE®,这是SICK Stegmann公司销量很大的一个产品。它有着铝合金外壳,共有四种类型,在多瑙艾辛根每年将生产大约300000件。在四年前尚有一半的外壳委托外部供应商加工。借助全新车铣中心和相应的优化工作,在并未大幅度扩充机床产能的情况下,如今,所有外壳都由CNC部门自己加工。

期间,CNC加工的能力还得到了进一步发挥,因为,Roland Burghart领导的团队在集团中赢得了车削专家的美誉。正因为如此,SICK Stegmann现在也为集团的其他公司加工产品。这些零件通常都不是常规加工零件,材料不是不锈钢、钛合金就是哈氏合金,要求都相当高,正如生产部经理所述。“即使是由我们来完成这些任务也要出一身汗,幸运的是,到目前为止我们都能解决问题。这绝对让我们引以为豪。”

这些车削专家也在最大程度地挖掘他们机床的潜力。比如,他们现在也在TNX65/42和走心车床上滚齿,这使加工周期时间得到显著缩短。过去,在完成车削后还要外发零件进行齿加工。面对全新的道路,Roland Burghart的团队毫无惧色。比如,最近他们在TNX65/42上安装了一个滚压头为SICK公司一个新产品加工螺纹。Markus Mucha证实了这一成功业绩:“我们集团内的客户对质量和成本都很满意,现在,我们不仅是著名的车削件制造商,而且也成了此零件的供应商。”